Recycling von Photovoltaikmodulen aus kristallinen Solarzellen

In den letzten Jahren ist weltweit ein starkes Wachstum des Photovoltaikmarktes zu verzeichnen. Die jährliche Wachstumsrate liegt bei zirka 25 Prozent. Die Photovoltaikhersteller bauen die industrielle Fertigung von Photovoltaikprodukten mit hohen Kapazitäten aus. Derzeitig wird der Weltmarkt zu 80-85 Prozent von kristallinen Siliziumsolarzellen geprägt, deren Anteil nach einer Studie der Bank Sarasin im Jahr 2010 noch mehr als 50 Prozent beträgt. Im Zusammenhang mit einer nachhaltigen Produktentwicklung nimmt die Entsorgungsfrage schadhafter oder ausgedienter Module einen immer höheren Stellenwert ein. Bereits seit Beginn der 1990er Jahre werden diese Fragen nicht mehr nur von Forschungsinstituten und Hochschulen sondern auch industriell untersucht.

| ||||||||||||||||||||

Seit der Einführung der kostendeckenden Vergütung des 100 000-Dächer-Programms in Deutschland ist ein stark wachsendes öffentliches Interesse an den bestehenden und künftigen Entsorgungswegen weltweit zu verzeichnen. Obwohl gegenwärtig noch keine gesetzlichen Rücknahmeverpflichtungen bestehen und Photovoltaikprodukte auf Grund ihrer langen Lebensdauer derzeitig kein Entsorgungsproblem darstellen, nehmen verschiedene Hersteller Module heute schon zurück. Die Behandlung von Solarmodulabfällen ist durch bestehende Gesetze grundsätzlich geregelt, auch wenn derzeit noch keine speziellen Abfallschlüssel oder Sammelsysteme für diese Produkte existieren. In absehbarer Zeit sind jedoch speziell auf Photovoltaiksysteme zugeschnittene gesetzliche Regelungen in den einzelnen Ländern zu erwarten. Dabei sind die Hersteller eindeutig in die Pflicht genommen. Sie werden die Kosten einer Sammlung und Verwertung übernehmen müssen. Das Recycling von Photovoltaikmodulen stellt eine langfristig angelegte Umweltstrategie dar. Aus diesem Grund wird der sofortige Aufbau eines freiwilligen Händlerrücknahmesystems forciert. Als branchenübergreifende Lösung betreibt die Deutsche Solar AG am Standort Freiberg (Sachsen) eine Pilotanlage zum Modulrecycling, die 2005 in eine Produktionsanlage überführt werden soll.

Der Aufbau und die stoffliche Zusammensetzung von Photovoltaikmodulen haben wesentlichen Einfluss auf die Auswahl von geeigneten Recyclingverfahren. So genannte Standardmodule für allgemeine Nutzungen stellen den überwiegend produzierten Modultyp dar. Für die dem Licht zugewandte Frontseite wird in der Regel gehärtetes Glas verwendet. Die Solarzellen bestehen aus monokristallinem, multikristallinem oder amorphen Silizium. Die Solarzellen werden in einer transparenten Kunststoffmatrix eingebettet und so mit dem Frontglas verbunden. Auf Grund der hohen Lebensdaueranforderungen handelt es sich bei dem größten Teil der eingesetzten Verbundmaterialien aus Kunststoff um Werkstoffe, die derzeit nur thermisch verwertbar sind. Die Modulrückseiten bestehen vorwiegend aus einer Polyvinylfluorid kaschierten Polyesterfolie, Glas oder Metallen. Eine Installationsdose dient zum Anschluss des Elements. Die meisten Module werden mit Aluminium-, Stahl- oder Kunststoffrahmen versehen. Die Metallteile und elektrischen Installationsmaterialien stellen Standardprodukte dar und können über bereits vorhandene Wege zur Metall- und Elektronikschrottverwertung entsorgt werden. In Abhängigkeit vom Aufbau der Module variieren die Stoffanteile in den Photovoltaikelementen sehr stark. Das hat große Bedeutung für ihre weitere Behandlung. Heutige Module enthalten beispielsweise verschiedene Schwermetalle (Substitutionen des Bleis in den Lötlegierungen und Metallisierungen erfolgen derzeit) und fluorhaltige Rückseitenfolien. Die in den Produkten verwendeten Stoffe werden in starkem Maße die Recyclingmöglichkeiten und damit die Kosten in der Zukunft beeinflussen. Daher ist schon in der Designphase eine sorgfältige Materialauswahl und Dokumentation der Inhaltsstoffe für die spätere sachgerechte und umweltschonende Zerlegung von außerordentlicher Bedeutung.

Bisherige Recyclingaktivitäten verschiedener Photovoltaikunternehmen beschränkten sich auf eine rein stoffliche Verwertung der Solarmodule. Dies ergab jedoch keine ausreichend reinen Stofffraktionen und führte zu einem erheblichen Downcycling bei geringen Verkaufserlösen der Komponenten. Die Kosten einer solchen Aufbereitung müssten über unakzeptabel hohe Annahmegebühren gedeckt werden, die die Deponierungskosten erheblich überschreiten würden. Eine Wertanalyse ergab, dass nur über eine Rückgewinnung der unbeschädigten Solarzellen und Wafer aus kristallinem Silizium eine Kostendeckung für eine Verwertung erreicht werden kann. Bei Dünnschichtmodulen sind nach ihrer Trennung auf Grund der geringen Gehalte an Halbleitermaterialien keine größeren Erlöse zu realisieren. Die Kostendeckung kann hier nur über eine Annahmegebühr erreicht werden.

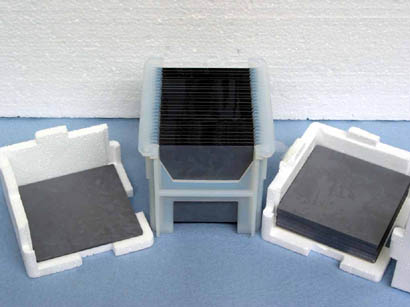

Das Pilotverfahren der Deutschen Solar AG zur Trennung von Solarmodulen basiert auf der Rückgewinnung der intakten Siliziumwafer aus dem Modulverband mit Hilfe einer speziellen thermischen Verfahrenstechnik (Abbildung 1).

|

Die Verbundkunststoffe werden zwischen 300 Grad Celsius und 600 Grad Celsius verbrannt. Zurück bleiben das Glas, die Rahmen, die metallischen Verbinder, Solarzellen und Füllstoffe. Die Solarzellen werden manuell abgetragen, die übrigen Komponenten sortenrein gesammelt und einer weiteren Verwertung zugeführt. Das Glas fällt sehr rein an und ist auch für das Floatglasrecycling geeignet. Die Rahmen werden nach Möglichkeit vor dem Prozess entfernt, können jedoch auch nachträglich mit leicht verzunderter Oberfläche abgetrennt und dem Metallkreislauf zugeführt werden. Die Solarzellen werden in einer Folge von mehreren Schritten gereinigt, so dass letztendlich ein neuwertiger Siliziumwafer vorliegt (Abbildung 2). Die Wafer erfüllen alle nötigen Qualitätsanforderungen und können problemlos wieder zu Solarzellen weiterverarbeitet werden. Dieser Kreislaufschritt ist kostengünstiger als die Neuproduktion eines Wafers und spart zirka 80 Prozent der dafür benötigten Primärenergie, sodass der Prozess wirtschaftlich und energetisch sinnvoll durchgeführt werden kann. Diesen Recyclingprozess kann eine Solarzelle bis zu vier Mal durchlaufen, was bei einer maximalen Lebensdauer eines Moduls von 25 Jahren einen hundertjährigen Solarzelleneinsatz zur Folge hat.

Dr. Karsten Wambach und Dr. Sylke Schlenker

Deutsche Solar AG

Freiberg